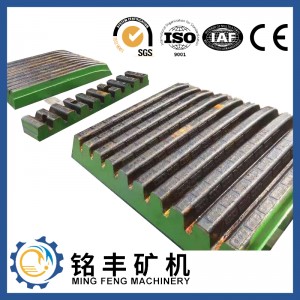

Mn18Cr2 keramiska partiklar komposit käftplatta

Beskrivning:

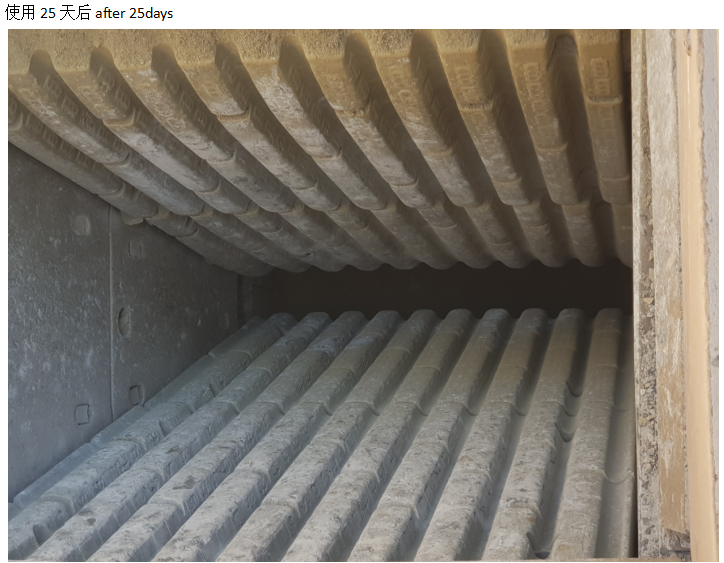

Käftkross används ofta för tillverkning av hög manganstål.På grund av materialerosion, strängsprutningsprocessen bruten, slipeffekt, orsakar plåtslitage allvarligt, för att lösa denna situation väljer MF högmanganstål som basmaterial för de keramiska kompositmaterialen, vilket är plåtkällare med högmanganstål och bäddar sedan in hög slitstyrka Med förstyvning in i källaren. nedan bibehåller den ursprungliga arbetshärdningen av slagtålighet med hög manganstål och förbättrar slitstyrkan samtidigt, livslängden på den keramiska kompositplattan är cirka 2 gånger längre än källarplattan i högt manganstål .

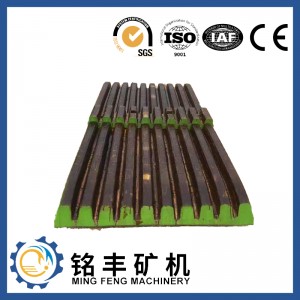

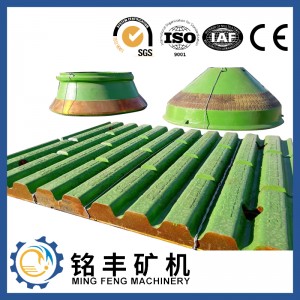

Käftkross används huvudsakligen för medelstor krossning av olika malmer och bulkmaterial, som ofta används inom gruvdrift, metallurgi, byggmaterial, vägar, järnvägar, vattenvård och kemisk industri.Det högsta krossmaterialet är 320MPa.Käkkrossdelar kan också kallas käftkross slitdelar, är en viktig del av käftkrossen;Vi kan tillhandahålla olika typer av käftkrossars slitdelar, såsom fast käftplatta, rörlig käftplatta, vippplatta, linerplatta, men också enligt ritningarna som tillhandahålls av kunder för att skapa olika materialprodukter.

Fördelar:

1. Ökad livslängd – MGS Castings unika TiC-design med konfoder och skålfoder har en förstärkt högslitagezon för maximal livslängd och minskat brott.

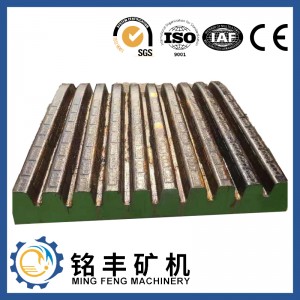

2. Stärker allt eftersom det fungerar – Konkava och mantlar är gjutna i slitstarkt manganstål (Mn18Cr2) som blir hårdare ju längre du arbetar med det.

3. Konsekvent slitage – Mer konsekvent slitageprofil för enhetlig produktproduktion och ökad effektivitet.

4. Titankarbider – TiC-skär som för närvarande är tillgängliga är 20 mm, 40 mm, 60 mm och 80 mm djup.

5. Färre byten – Större hållbarhet och längre livslängd innebär färre byten, mer drifttid och lägre underhållskostnader

HET-SALE PRODUKT

Kvalitet först, säkerhet garanterad